Как смастерить контактную сварку своими руками

Содержание:

- Три простых схемы сборки споттера своими руками

- Производство сварочного оснащения: инструкция.

- Как выполнить точечную сварку

- Контактная сварка своими руками с регулятором на микро-чипе PIC16F628

- Достоинства и недостатки

- Принцип работы конструкции

- Сборка аппарата из микроволновки

- Технология точечной сварки

- Изготовление выходного трансформатора своими руками

- Преимущества точечной сварки

- Техника безопасности при точечной сварке

- Блок питания и его схема

- Виды контактной сварки

- Плюсы и минусы точечной сварки

Три простых схемы сборки споттера своими руками

Споттер — это обиходное название аппарата односторонней точечной сварки, предназначенного для ремонта кузовных деталей автомобилей.

По своей конструкции он достаточно прост, поэтому изготовить споттер своими руками по силам любому домашнему мастеру, имеющему опыт работы с электротехническими устройствами. Единственное, в чем нельзя ошибиться, — это выбор мощности, расчет силы тока и количества обмоток.

Народные умельцы используют в качестве источников питания различные устройства, но не все они способны обеспечить оптимальные рабочие режимы.

К примеру, самодельный споттер из микроволновки даже при применении нескольких трансформаторов от этого бытового прибора, в основном, пригоден для выполнения прогрева. В случае отсутствия достаточно мощной электросети в месте ремонта используют аппараты с автономным источником, состоящие из аккумулятора и схемы прерывания напряжения.

Такие устройства имеют один существенный недостаток — ограниченное время работы. При сборке самодельного споттера можно воспользоваться различными системами управления: от простой кнопки с реле до инверторного источника.

В последнем случае ток, поступающий из инвертора к месту сварки, регулируется с высокой точностью как по длительности, так по и амплитуде импульса.

Можно ли сделать споттер с заводскими характеристиками

Если правильно рассчитать параметры, выбрать надлежащие компоненты и качественно изготовить не только источник питания, но и инструментальные принадлежности, то самодельный споттер по своим функциональным возможностям ничем не будет отличаться от своего заводского собрата.

При наличии некоторых радиолюбительских навыков блок питания и необходимые провода несложно изготовить своими руками.

В качестве сварочного пистолета можно использовать любое изделие подходящей формы, конструкция которого позволяла бы укрепить на его концах резьбовые контакты и была бы удобна в работе.

Для пистолета и обратного молотка потребуются несколько деталей, которые лучше всего выточить на токарном станке. Часть наконечников-электродов может быть сделана своими руками с применением обычного слесарного инструмента, но некоторые все же лучше заказать или приобрести готовыми.

Для того, чтобы работать самодельным аппаратом, могут потребоваться дополнительные приспособления (пуллеры, гребенки, штанги), которые также могут быть изготовлены самостоятельно. Расходные материалы для споттера (сварочные шайбы, шпильки, волнистая проволока, угольные электроды и пр.) стоят недорого и свободно продаются в специализированных магазинах.

Основные компоненты для сборки

Для сборки и испытаний самодельного споттера нужны следующие комплектующие и расходные элементы:

- Корпус. Коробчатая конструкция из листового металла с передней и задней панелями. Обязательно наличие вентиляционных отверстий и клеммы заземления.

- Источник питания. В самом простом виде это переделанный своими руками трансформатор с защитным автоматом в первичной цепи.

- Кабели питания. Сварочный кабель должен иметь клемму для подключения к питанию и резьбовой контакт для присоединения к пистолету, а кабель массы — клемму и контактную площадку для сварного присоединения к кузовной детали.

- Схема управления. В минимальном варианте включает в себя кнопку-выключатель на пистолете, реле отключения входного напряжения, провода управления и блок питания цепи управления.

- Сварочный пистолет. На одном конце находится контактное резьбовое соединение для присоединения электродов и адаптеров, а на другом — гнездо для подключения сварочного кабеля.

- Оснастка. В базовом варианте включает в себя электроды для шайб и шпилек, обратный молоток и адаптер для подключения угольного электрода.

При условии, что все компоненты изготовлены без отклонений и ничего не придется подгонять и переделывать, для сборки своими руками потребуется обычный слесарный и электроинструмент. Из измерительных приборов могут понадобиться рулетка, штангенциркуль и мультиметр.

Производство сварочного оснащения: инструкция.

Простейшая самодельная точечная сварка

По мнению экспертов, в качестве основы оборудования следует выбрать трёхфазный понижающий трансформатор.

С катушки снимаются вторичные обмотки, первичные провода и сердечник оставить в первостепенном виде, среднюю проводку обвернуть тем же материалом с 8-10 витками на выходе.

Необходимо обеспечить заполнение обоих катушек, находящихся по краям, осторожно намотав вторичную обмотку, используя силовой многожильный трёхфазный кабель. Гибкий провод проводит намотку без надобности разборки оборудования

Параметры проводов в кабеле — 6-8 мм в диаметре. Один из них должен быть более тонким, но с хорошей изоляцией и устойчивым к мощности тока. Для производства устройства 25 м кабеля. По надобности его можно поменять на провода с меньшим сечением.

Эту работу эффективнее проделывать вдвоём: один человек займётся протягиванием провода, второй – укладкой витков. Для изготовления клеммы нужна труба из меди длиной 30-40 мм и 10-12 мм в диаметре.

Одна её часть разнимается, что образует пластину, в которой проделывается отверстие до 10 мм в диаметре; в другую часть вставляются заранее зачищенные провода. Эксперты советуют обжать провода молотом.

Новые крепёжные элементы с резьбой М10 заменяют имеющиеся в верхней части трансформатора винты и гайки, к которым далее прикрепляются клеммы от вторичной обмотки.

В текстолитовой плате необходимо проделать 11 отверстий (не более 6 мм в диаметре) для винтов с гайками и шайбами; и основательно прикрепить её к поверхности трансформатора. Данные составляющие обеспечат вывод первичной обмотки.

Электродержатель производится из ¾ трубы 25 см в длину. По углам необходимо сделать выемки, а к держателю приварить кусочек проволоки из металла небольшого размера.

На обратной стороне проделывается отверстие и присоединяется отрезок кабеля, как при вторичной обмотке. Затем нужно изолировать трубу резиновым шлангом.

Как выполнить точечную сварку

Выполнение работ по сварке всегда начинается с подготовки оборудования. Каждый вариант устройства для сварки имеет свои особенности. Если имеется покупная техника, то стоит следовать инструкции по эксплуатации. Дополнительно подскажет обозначение и маркировка. Например, МТ имеют прямой ход электрода, а МТП – это подвесной вариант. Любое устройство должно быть полностью готово к работе и не требовать ремонта. Это сказывается за качеством процесса, поэтому за состоянием техники необходимо следить.

Далее идет подготовительный этап, который включает в себя следующие действия:

- подготовка рабочего места и оборудования;

- подготовка деталей и очистка их от дополнительных налетов и прочего, что может помешать процессу сплавления;

- далее закрепляем детали в необходимом положении. Для этого можно использовать тиски или аналогичный станок, а также щипцы;

- сварщик одевает спецодежду и маску, которые должны защитить от вероятных ожогов.

После подготовки включается устройство и производится процесс сварки двух элементов. Металл под воздействием электродов и температуры, создаваемой ими, плавится. После появления ядра ток перестает поступать, и детали сжимают между собой. После спрессовки ядро застывает и образует сварную точку. Импульсная сила спаивает материал.

Такую процедуру может выполнить сварщик любого уровня. Главным будет не пропустить момент спаивания и держать несколько секунд детали под давлением.

Контактная сварка своими руками с регулятором на микро-чипе PIC16F628

Контактная сварка своими руками — сварочный аппарат у меня в хозяйстве исправно работает уже несколько лет, прекрасно выполняет свою работу при сетевом напряжении 175-230v. В основном я его применяю в кузовном ремонте автомобиля, он свободно может сваривать металлические листы 1.2мм. Но это конечно для него не предел, мощность силового трансформатора позволяет варить листы металла гораздо большей толщины.

Технические характеристики силового трансформатора

Мощность 3500ВА, первичная обмотка рассчитанная на напряжение 220v — 230v оставлена такой, какой была сделана на заводе. Не было смысла ее перематывать, сечение провода позволяло оставить ее такой как есть.

— принять участие в обсуждении данной конструкции можно на этом ресурсе Chipmaker — Здесь есть авторские прошивки

Версия №1 (Здесь показана принципиальная схема с включенным в нее оптосимистором, рассчитанным для управления высоковольтной нагрузкой, в данном случае тиристором.)

Здесь в архиве лежит принципиальная схема отличного качества, а также печатные платы.

Скачать:Название файла: opto_new Размер: 499 KB Версия №2 (Принципиальная схема построенная несколько иначе, то есть управление тиристорами выполняется с помощью трансформатора.)

Ниже представлен архив, содержащий принципиальную схему отличного качества в комплекте с печатными платами.

Скачать:Название файла: trans_628_new Размер: 473 KB

Модуль управления тиристорами — это аналог заводского тиристорного контактора КТ-07. Контактная сварка своими руками, в которой был использован трансформатор импульсного действия. Для этой цели прекрасно подошел уже готовый транс от ненужного блока питания входящий в состав компьютера. В разборке сердечника ничего сложного нет, нужно всего лишь нагреть его мощным феном, а потом разъединить на две части. Схема надежная, много времени работает без каких либо проблем.

Картинка общего вида аппарата контактной сварки

Модернизированный модуль для контроля контактной сваркой

Основа для электродов выполнена из медных прутьев имеющими диаметр 30 мм и такой же длинны.

Приводной механизм для верхнего электрода — двигатель в сборе с редуктором имеющий зубчато-винтовую передачу, в народе называют попросту — червячная. Такой механизм применяется в конструкции кресла в зубо-протезных кабинетах, кстати мне очень повезло, так как он мне достался совсем дешево. Затрачиваемое время на прижатие составляет всего полторы секунды.

Модуль управления

Вот модуль управления мне пришлось заказывать на одном из промышленных предприятий, но зато все сделано качественно и профессионально. Затем без проблем был смонтирован на бывший в употреблении заводской сварочный аппарат, взамен релейного блока собранного на электровакуумных лампах. Тестировал это устройство высококвалифицированный сварщик с большим опытом работы на оборудовании такого типа. Ну сказать, что он был в восторге, так этого наверно будет мало — был просто восхищен четкой работой полуавтомата.

Параметры трансформатора: 50ВА 220В,380В/10Вх1А, 20Вх2А

Остальные картинки в количестве 51 шт. можно посмотреть в приложении: img_kontaktnaya-svarka

Предыдущая запись Ремонт синтезатора CASIO

Следующая запись Электронный выключатель схема

Достоинства и недостатки

Точечная сварка, как и любая другая технология, обладает своими преимуществами и недостатками. Предлагаем ознакомиться с ними подробнее.

О хорошем

Первое неоспоримое достоинство технологии точечной сварки — это скорость формирования шва. Простейшая стационарная машина сварочная одноточечная способна сформировать несколько сотен сварных точек за одну минуту. Ни один человек не способен так быстро сваривать детали, как аппарат для точечной сварки. Соединение формируется быстро и качественно, даже если толщина металла достигает 20 мм. Это преимущество давно оценили автоконцерны. Так что этот тип сварки широко применяется при автомобильном производстве и ремонте.

Еще одно преимущество — дешевизна сварочного процесса. Да, промышленный (и даже профессиональный) аппарат стоит недешево. Но для его работы достаточно стабильного подключения к электричеству и пары специальных металлических электродов, которые не нуждаются в частой замене. К тому же, контактная сварка не требует от мастера высокой квалификации. Не нужно поджигать дугу, вести шов и следить за расходом комплектующих.

Из-за этой особенности точечная сварка широко применяется в конвейерном производстве. Там она более чем эффективна и позволяет выполнять сварку с минимальными финансовыми затратами. При этом аппарат для точечной сварки не потребляет много электроэнергии, поскольку сама сварка выполняется очень быстро.

Еще один плюс — универсальность и простота технологии. Оборудование для контактной сварки способно варить любой металл (в том числе цветной) толщиной до 2 сантиметров, без потери качества. Все, что необходимо для качественного результата — это правильно настроить аппарат.

О плохом

Теперь о недостатках. А они тоже есть, и могут быть вполне существенными.

Точечная сварка хоть и производительна, но ее мощностей может быть недостаточно для сварки толстых металлов. Большинство аппаратов могут справиться с деталями толщиной до 20 мм, но не более. При сварке более толстых деталей сварная точка получается недостаточно качественной и ее можно легко разрушить.

В некоторых случаях станок точечной сварки может занимать слишком много места. Но в основном это касается промышленных моделей, та же машина контактной сварки МТ модели 1928, которую мы уже упоминали. Но этот недостаток справедлив только по отношению к стационарным аппаратам. Бытовые модели компактны.

Также учтите, что соединения, получаемые точечным способом, не самые эстетичные. Они не вряд ли вы когда-нибудь видели художественную сварку, выполненную точечным методом. Эту технологию применяют для деталей, которые будут скрыты от глаза. Те же кузова авто. Зато точечная технология хороша при сварке временных швов.

Последний минус — это потенциальная опасность для сварщика. Многие, наблюдая за точечной сваркой, думают, что эта технология безопаснее, чем ручная дуговая или сварка в среде газов. Но это не так. В процессе работы сварщик имеет дело с большими значениями сварочного тока, и это может быть опасно для здоровья и жизни. Неопытный мастер может легко придавить пальцы точечным аппаратом, получить ожог или потерять зрение. Поэтому не пренебрегайте защитной экипировкой и соблюдайте технику безопасности, чтобы избежать фатальных последствий.

Принцип работы конструкции

Для того, чтобы начать собирать сварку подобного типа своими руками, необходимо ознакомиться с принципом его работы. Весь процесс условно можно разделить на несколько ключевых моментов:

- Механическое соединение поверхностей ли деталей, которые следует скрепить.

- Механическая фиксация деталей при помощи щипцов или губ, в центре которых расположена площадка подачи электрического тока.

- Подача электрического разряда с последующим скреплением смежных поверхностей.

Принцип работы достаточно прост, и является единым для всех моделей точечных сварочных аппаратов. На практике могут быть модифицированы только наружные контуры конструкции (ручка для мастера, формы зажимов, корпуса).

Сборка аппарата из микроволновки

Изготавливаемый таким способом аппарат позволяет вести сварку переменным током с нерегулируемой силой.

Перечень необходимых инструментов

Для создания самодельного аппарата из микроволновой печи потребуются следующие приспособления:

- набор отверток;

- наждачная бумага;

- медные прутки;

- молоток;

- зубило;

- нож.

Переделка деталей от СВЧ

После извлечения трансформатора из печи выполняют следующие действия:

- Удаляют вторичную обмотку, используя ножовку или стамеску. Демонтаж выполняют аккуратно, стараясь не повредить подлежащий слой. Пространство между обмотками желательно заполнить гофрокартоном.

- Снимают металлические шунты, ограничивающие силу тока.

- Формируют вторичную обмотку. На этом этапе потребуется провод КГ 1х35. Он выдерживает длительное воздействие высокого напряжения и силы тока до 1200 А. Внешнюю резиновую изоляцию с кабеля снимают.

- Сердечник оклеивают скотчем, облегчающим скольжение провода при намотке. Кабель укладывают 3 плотными витками. Для обмотки допускается применение многожильного мягкого провода. Общий диаметр жил должен составлять не менее 1 см.

Схема самодельного устройства

Создание электрической цепи сварочного аппарата не вызывает затруднений. Электрод мягким кабелем соединяют с вторичной обмоткой трансформатора. В схему включают тиристоры, выпрямительные мосты. Один конец прижимного пистолета соединяют с вторичной обмоткой, другой – надежно фиксируют на аппарате.

Принцип действия электрической цепи агрегата таков:

- Однофазный или трехфазный ток подается на прижимной механизм.

- При нажатии кнопки на рукоятке пистолета открывается тиристор.

- Конденсатор заряжается от трансформатора. Тиристор закрывается, срабатывает прижимной механизм. Последний функционирует до разряда конденсатора. Повторное нажатие кнопки способствует подачи нового импульса. Время сохранения заряда конденсатора задается переменным резистором.

Сборка аппарата

Для создания рабочей части аппарата выполняют следующие действия:

- Собирают основу из нижней части корпуса микроволновой печи. На ней закрепляют один конец металлического профиля или деревянного бруса. Для этого используют саморезы, обеспечивающие прочную фиксацию. Ко второму краю профиля подсоединяют сварочный электрод с кабелем, подключенным к трансформатору. Провод наматывают на штангу, что предотвращает его повреждение.

- Обустраивают подвижную часть аппарата, имеющую вид рычага. В качестве оси используют длинный гвоздь. Создаваемые из профилей или брусков боковые стойки крепятся саморезами. Между ними и основанием рычага не должно оставаться расстояние. В противном случае точность воздействия аппарата снижается.

Тест работоспособности

После всех монтажно-сборочных работ аппарат проверяют следующими способами:

- Замеряют основные рабочие параметры агрегата. Для этого используют осциллограф. Сила импульса тока должна составлять около 800 А.

- Применяют собранное устройство на практике. Для этого создают пробный шов. После завершения работы замеряют температуру трансформатора. Если она является слишком высокой, схема собрана неправильно. Когда показатель находится в пределах нормы, делают еще 2 пробных шва.

Технология точечной сварки

Технология данного вида контактной сварки заключается в следующем: детали, которые необходимо соединить между собой, устанавливаются в необходимое положение и закрепляются, чтобы не съезжали при сваривании. Далее, с двух сторон, к этим деталям подводится ток через электроды,тем самым, в местах контакта материала и электродов, создается высокая температура — металл начинает плавиться. При этом образуется сварочное ядро (схоже со сварочной ванной при иных ). Его диаметр обычно колеблется от нескольких миллиметров до 1,5-2 сантиметров.

Заготовки из стали низкого качества могут поддаваться соединению без расплавления ядра, но при этом соединение будет считаться низкого качества. Специалисты рекомендуют новичкам учиться и набивать руку именно на таких заготовках.

Рассмотрим пошаговую инструкцию и все этапы процесса соединения деталей:

- Подготовительный этап, который включает три основных аспекта:

- подготовка деталей к сплавлению. При этом кромки зачищаются для сцепления с целью удаления остатков лакокрасочных изделий или масляных пятен. После этого их необходимо зафиксировать (для этого используют ручные тиски или струбцины) для спаивания между электродами;

- подготовка рабочего места в соответствии со всеми нормами, правилами и требованиями безопасности;

- подготовка сварщика. Перед началом работы непременно нудно надеть специальный костюм и маску для защиты глаз от искр, которые могут причинить ожоги.

- Непосредственный сварочный процесс, при котором под воздействием высокой температуры, создаваемой электродами, металл плавится. Для этого мастер фиксирует деталь между электродами и подает ток, за счет которого образуется энергия, плавящая металл. Когда появилось ядро, ток снимают, и детали крепко сжимаются между собой, сварочной ядро кристаллизуется (застывает) и образует точечную сварку.

Благодаря простоте процесса, для того, чтобы совершать точеную сварку своими руками, не нужно быть высококвалифицированным сварщиком. Главное понимать саму сущность сварки. Нагрев осуществляется за счет импульса, образующегося сварочным током. Он расплавляет металл (точечно) и образует так называемое сварочное ядро. Затем импульс пропадает, а изделие еще несколько секунд находится под давлением. За это время оно успевает застыть и скрепиться.

Важно: сжимание происходит в момент подачи импульса, для того, чтобы избежать разбрызгивания

Изготовление выходного трансформатора своими руками

Выходной трансформатор является очень важным и неотъемлемым звеном конструкции источника питания, поскольку от него зависит сила задаваемого тока. Чтобы обеспечить сварку требуемыми параметрами, наиболее оптимальным решением будет изготовление трансформатора самостоятельно. Первое, что необходимо сделать – это найти наборный сердечник. Можно позаимствовать эту деталь у любого силового аппарата. Главное, чтобы он был выполнен из стали, а показатель его сечения был не менее 60 см². Далее, стальные пластины надо плотно укомплектовать и стянуть с помощью болтов, диаметр которых составляет 8 мм. Чтобы придать устройству большую прочность, с боковой стороны сердечник укрепляется П-образным профилем или уголком.

Обмотка первичного типа производится проводом ПЭВ (диаметр – 2,9 мм). Нужно намотать 20 витков. Сам сердечник надо обвить кабельной или трансформаторной бумагой. После чего, нужно намотать витки провода с натягом

Важно, как можно ровнее распределить витки по всей длине стойки сердечника. Сверху на провод нужно положить бумажную обмотку и зафиксировать тесьмой

электросхема выходного трансформатора

Вторичная намотка осуществляется на второй стойке сердечника. Она создается из самодельной шины плоского сечения, которая собирается из 14-16 небольших шинок из меди. Ширина общего сечения равняется 200 м². Нужно сделать два витка. Перед тем как накладывать на сердечник, шину нужно обернуть фторопластовой или изоляционной лентой. Все окончания обмотки направляются на верхнюю часть сердечника, в них делается отверстие, в котором при помощи болта будет крепиться кабель, соединяемый с контактным блоком сварочного аппарата.

|

Характеристики трансформатора |

|

|

Мощность |

3000 Вт |

|

Напряжение обмоток |

первичной – 220 В, вторичной – 15 В |

| Сварочный ток |

до 200 А |

Исходя из вышеописанного следует, что без трансформатора, функционирование аппарата для выполнения сварочных работ — невозможно, т.к. основные функции лежат на нем.

Преимущества точечной сварки

Отличительными характеристиками контактной сварки являются:

- Бережное и аккуратное соединение деталей, смежных поверхностей, стыков.

- Отсутствие значительного повышения температуры при подаче электрического разряда. В данном моменте имеет значение площадь соединяющих дуг и контактов, через которые подается электрический ток.

- Удобство проведения ремонтных работ. Сама конструкция аппарата (классический вариант) предусматривает возможность захвата и удерживания деталей, поверхностей или металлических листов.

- Благодаря особой конструкции сварочный аппарат подобного типа позволяет соединять места сгибов, стыков, труднодоступных мест.

- Все скрепленные локусы отличаются особой прочностью стыков.

- Точечная сварка, изготовленная своими руками, часто используется для сварки автомобиля, деталей, ремонта днища и кузова.

К практическим плюсам самодельных сварочных установок следует отнести низкие финансовые затраты, возможность моделировать конструкцию агрегата (например, удерживающую ручку или захваты-щипцы для деталей), возможность воспользоваться готовыми проектами сборки микросварки своими руками.

Техника безопасности при точечной сварке

Главное при использовании аппаратов точечной сварки — соблюдение правил электробезопасности. При эксплуатации техники не должно быть оголенных контактов, нарушений изоляции кабелей. Все контакты при подключении аппарата к сети должны соответствовать номинальным параметрам, обязательно применение дифавтоматов и заземления.

При удерживании металлов используйте диэлектрические перчатки, рукоять клещей должна быть надежно заизолирована.

Средства защиты

Стандартный набор сварщика вполне подойдет для работы с точечной сваркой. Плотная роба, хлопчатобумажные или спилковые перчатки, прозрачный щиток или очки, респиратор или вытяжка — вот весь набор средств защиты.

Максимальный сварочный ток

От максимального сварочного тока зависят возможности оборудования для точечной сварки. Значение 3000 А позволит соединять детали с общим сечением до 3 мм. Аппараты с показателем 6000 А могут сваривать сталь до 4-5 мм. Промышленные станки 10000-16000 А разрешают соединять заготовки до 9 мм (в сумме).

Максимальная толщина свариваемых листов

Важный параметр, показывающий, какое максимальное сечение способен проварить аппарат. Если игнорировать это значение и применять оборудование на более толстых деталях, то качество соединения снижается. Параметр может указываться общий, например «5 мм», или разделяться на две части — «2.5+2.5 мм», что будет означать одно и то же. Есть промышленные версии, которые способны сваривать сразу три листа стали между собой. Тогда это обозначается как «3+3+3 мм».

Блок питания и его схема

Схема намотки трасформатора.

Схема блока питания показана на рис.1. Условно ее можно разделить на три составные части:

- цепь питания первичной обмотки понижающего трансформатора;

- понижающий трансформатор;

- вторичная обмотка с диодным мостом и стабилизатором напряжения.

В цепи первичной обмотки трансформатора установлен сетевой фильтр, обычно используемый в импульсных блоках питания. Здесь он используется для защиты микросхемы контролера от импульсов, создающихся в сетевом напряжении при работе споттера.

Трансформатор можно использовать любой с напряжением 220 В/24 В при работе от сети в 220 В. При работе от сети в 380 В нужно применить соответствующий трансформатор и сетевой фильтр.

К вторичной обмотке подключен диодный мост со сглаживающими конденсаторами и стабилизатор напряжения на микросхеме LM2574. С выхода микросхемы напряжение номиналов в 5 В подается на выходной разъем Х1 через цепочку LC — фильтра для устранения высокочастотных помех. Отмеченные пунктиром соединительные линии должны быть минимальной длины и располагаться по возможности ближе ко второй ножке микросхемы IC1.

Рисунок 1. Схема блока питания.

Напряжение на клемме 1 разъема Х1 используется контроллером для определения нулевого уровня.

Напряжение с клеммы 7 разъема Х1 используется для запуска контроллера при положительной полуволне сетевого напряжения.

Изготовленная своими руками схема при отсутствии ошибок в сборке начинает работать без дополнительных настроек. Наличие напряжения в 5 В будет контролировать светодиод LED1.

Пускатель К1 предназначен для подключения сетевого напряжения при замыкании выключателя S1.

Вместо него можно использовать автоматический выключатель с защитой нужного номинала или подключать напряжение напрямую, при наличии предохранителей в питающий сети.

Виды контактной сварки

На промышленных предприятиях используют разные виды контактной сварки: точечную, рельефную, стыковую и шовную. Использование той или иной разновидности во многом зависит от профиля выполняемых работ.

Существует несколько разновидностей контактной сваркиФОТО: goodsvarka.ru

Существует несколько разновидностей контактной сваркиФОТО: goodsvarka.ru

Метод контактной точечной сварки

Данный метод подразумевает соединение металла в одной или нескольких точках одновременно. Качество сварного шва зависит от нескольких параметров:

- силы тока и давления, оказываемого на соединяемые детали;

- размера и формы электродов;

- степени чистоты свариваемых поверхностей;

- длительности воздействия на одну точку.

Современное сварочное оборудование имеет производительность до 600 точек в минуту. Данный метод используется как для соединения тонких (до 0,02 мкрн) деталей электрооборудования, так и для сварки металла толщиной до 20 мм.

Точечная сваркаФОТО: usamodelkina.ru

Точечная сваркаФОТО: usamodelkina.ru

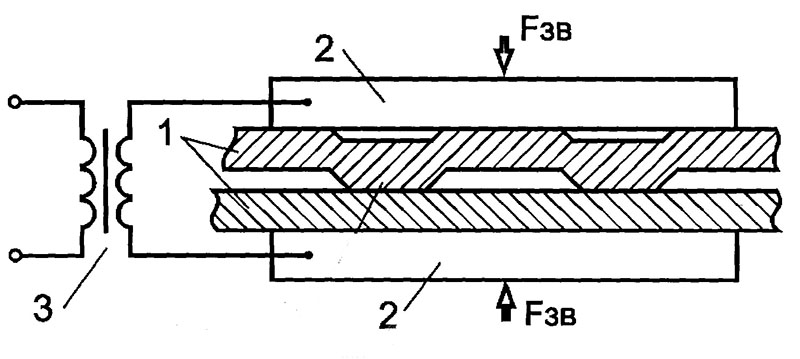

Рельефная сварка

Этот метод по принципу работы схож с точечной сваркой, а главное отличие состоит в том, что деталь в месте соединения и электрод имеют одинаковую естественную или штампованную рельефную форму. Подобная технология используется практически везде и позволяет крепить опорные элементы или кронштейны к плоской поверхности заготовки. Однако перед свариванием детали должны быть хорошо очищены от различных видов загрязнения.

Рельефное соединениеФОТО: weldering.com

Рельефное соединениеФОТО: weldering.com

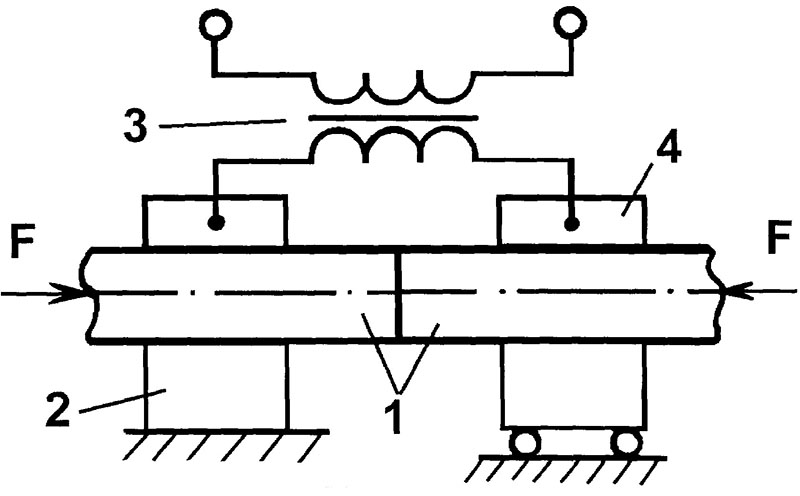

Шовная технология сваривания

Шовная сварка — многоточечное соединение, при котором несколько сварных зон располагаются близко друг к другу или перекрываются, образуя монолитный шов. Сварочные аппараты оснащаются одним или несколькими роликами-электродами. Если сварные точки перекрываются между собой, то получается достаточно герметичный шов, поэтому данная технология используется при производстве различных ёмкостей. Толщина свариваемого металла колеблется в диапазоне 0,2-3 мм.

Шовная сваркаФОТО: svarkaprosto.ru

Шовная сваркаФОТО: svarkaprosto.ru

Стыковая контактная сварка

Как и в случае с рельефной сваркой, стыковой метод требует предварительной обработки торцов соединяемых деталей. Элементы металлической конструкции прижимают друг к другу кромками, после чего оплавляется вся плоскость контакта. Данная технология имеет несколько разновидностей: сопротивлением, оплавлением и плавлением с подогревом. Использование того или иного вида стыковой сварки зависит от типа металла, его толщины и необходимого качества фиксации. Самый простой вариант — соединение сопротивлением, используется для легкоплавких металлических деталей. Два других вида подходят для сварки конструкций большого сечения.

Схематическое изображение стыковой сварки металловФОТО: weldering.com

Схематическое изображение стыковой сварки металловФОТО: weldering.com

Статья по теме:

Плюсы и минусы точечной сварки

Сварка по точкам, как и любой другой вид сварочного «искусства», имеет ряд достоинств и недостатков.

О плюсах:

- Ровный и точный шов;

- В месте сваривания деформации незначительны;

- Имеется возможность автоматической работы;

- Сваривание этим способом не оказывает пагубного влияния на здоровье человека;

- Скорость работы;

- Возможно соединение толстого материала;

- Простота использования.

При таких существенных достоинствах имеются и недостатки. Коротко о них:

- Область применения – соединение листовых деталей внахлест и стержневых материалов (например, проволока)

- Низкая герметичность по сравнению со сварными швами с использованием электродной проволоки;

- Металл должен быть зачищен перед свариванием;

- Требуется опыт настраивания аппаратуры.